Przeszkody to wypukłości, krawędzie lub nierówności na elementach konstrukcyjnych lub w otoczeniu śruby, które mogą zakłócać zautomatyzowany proces wkręcania. Mogą one spowodować, że dostęp do miejsca wkręcania będzie w pewnym stopniu zablokowany. Do nich zaliczają się również maski używane do ochrony elementu. Wskutek tego nie każda wkrętarka może dotrzeć do miejsca wkręcania, co wymaga zastosowania specjalnych technologii.

Co warto wiedzieć o przeszkodach w dostępie do punktu wkręcania

Czym jest przeszkoda (krawędź zakłócająca) w procesie wkręcania

Jak zdefiniować przeszkodę przy punkcie wkręcania

Przeszkody mogą występować w różnych formach – czasem tylko po jednej stronie punktu wkręcania, a czasem wokół niego. Różna bywa także głębokość punktu wkręcania utrudnionego przez przeszkody. Firma WEBER zawsze znajdzie dla Ciebie odpowiednie rozwiązanie.

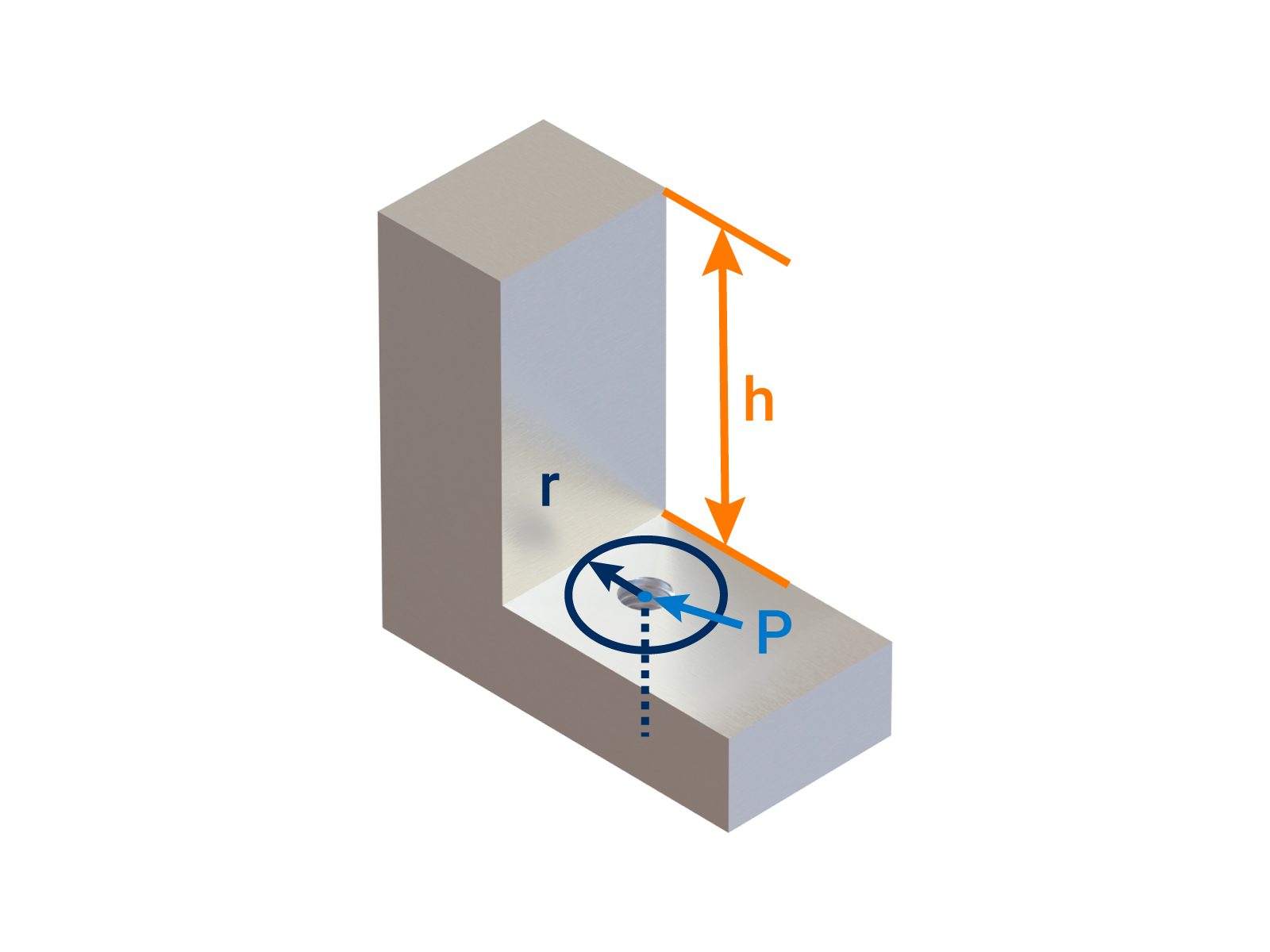

Dla firmy WEBER istotne są następujące parametry:

- P = punkt wkręcania

- r = promień (odległość między punktem wkręcania a przeszkodą)

- h = wysokość (różnica wysokości między przeszkodą a punktem wkręcania)

Nie występuje przeszkoda, jeśli od punktu P

zachowane są:r > 20 mm i h < 30 mm.

*w zależności od średnicy łba elementu

Jakie są rozwiązania techniczne dla sytuacji z przeszkodami

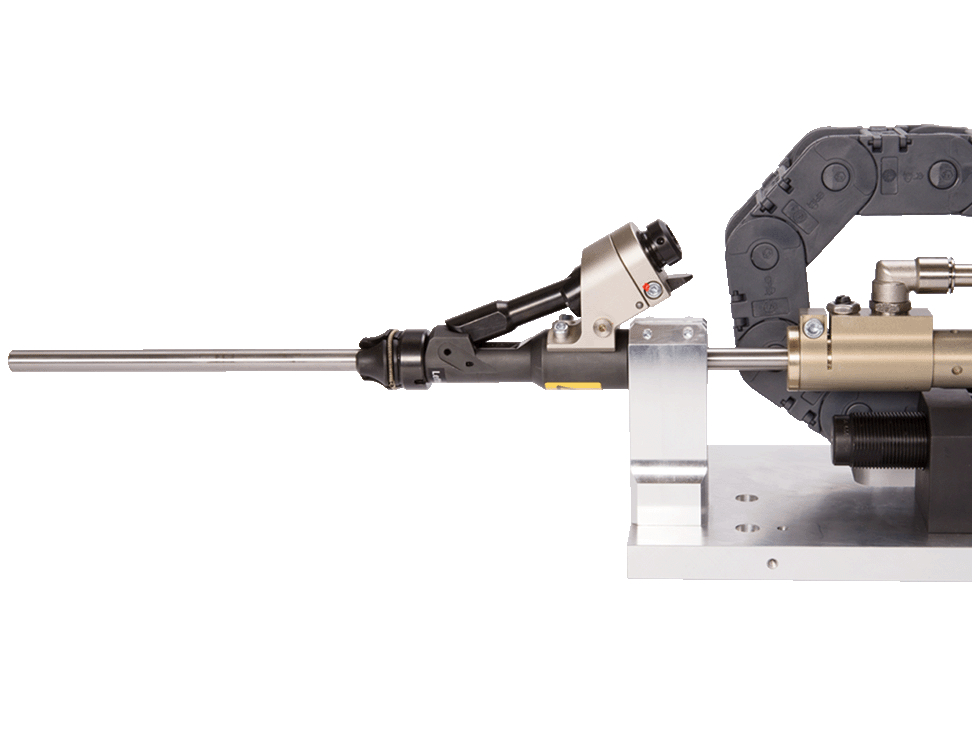

Rozwiązanie z końcówką przy ograniczonej dostępności do punktu wkręcania

WEBER opracował ukierunkowane rozwiązania, aby zapewnić niezawodne wkręcanie nawet w trudnych warunkach. Dzięki zastosowaniu tych rozwiązań WEBER optymalizuje bezpieczeństwo procesu i wydajność montażu śrubowego oraz umożliwia niezawodną automatyzację nawet w przypadku wymagających elementów. Wysokość i odległość przeszkody są decydujące przy wyborze odpowiedniej końcówki. Końcówka to najbardziej wysunięta część wrzeciona wkrętarki, w której element mocujący jest utrzymywany po procesie podawania, zanim rozpocznie się proces wkręcania lub osadzania.

- Ustnik trójszczękowy (bez narzędzia próżniowego)

Zastosowanie: łatwo dostępne punkty wkręcania bez istotnych konturów zakłócających

Tolerancja na przeszkody: niska - Ustnik dwuszczękowy (bez narzędzia próżniowego)

Zastosowanie: punkty wkręcania z bocznymi przeszkodami lub ograniczoną przestrzenią

Tolerancja na przeszkody: średnia - Tuleja kulowa (bez narzędzia próżniowego)

Zastosowanie: wąskie, kanciaste lub lekko zagłębione punkty wkręcania, gdzie zapadki nie mogą się otworzyć

Tolerancja na przeszkody: średnia - Ustnik trójszczękowy (z narzędziem próżniowym)

Zastosowanie w: trudno dostępnych miejscach wkręcania, zwłaszcza przy wkręcaniu nad głową lub w aplikacjach typu Pick & Place

Tolerancja na przeszkody: wysoka, dzięki rurze ssącej może być używany nawet przy ograniczonej dostępności.

Dowiedz się więcej o następujących rozwiązaniach WEBER

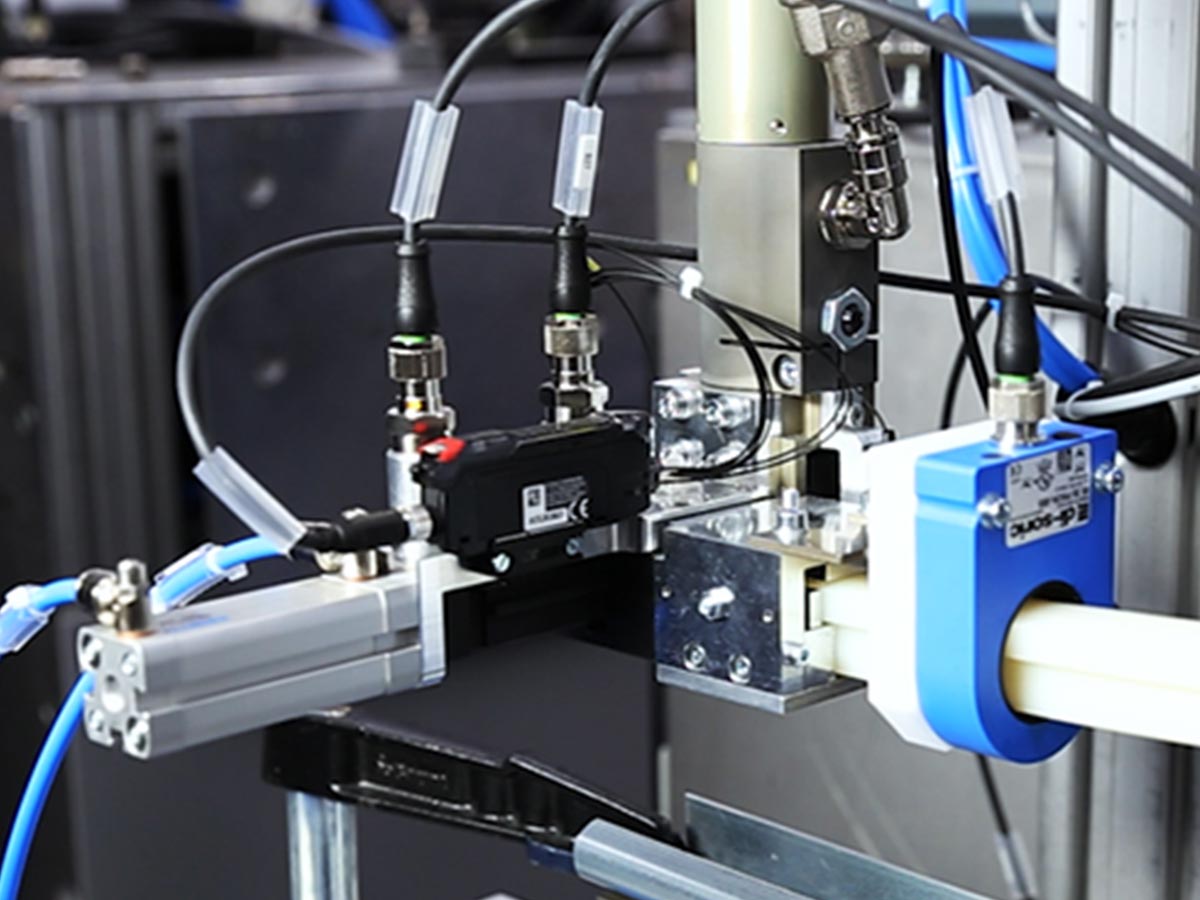

Wkrętarki SEM/SEK

Systemy te są specjalnie zaprojektowane do procesów wkręcania z podawaniem osiowym. Ich solidna konstrukcja i precyzyjne podawanie śrub zapewniają wysoką stabilność procesu – nawet w przypadku występowania przeszkód lub nierównych powierzchni.

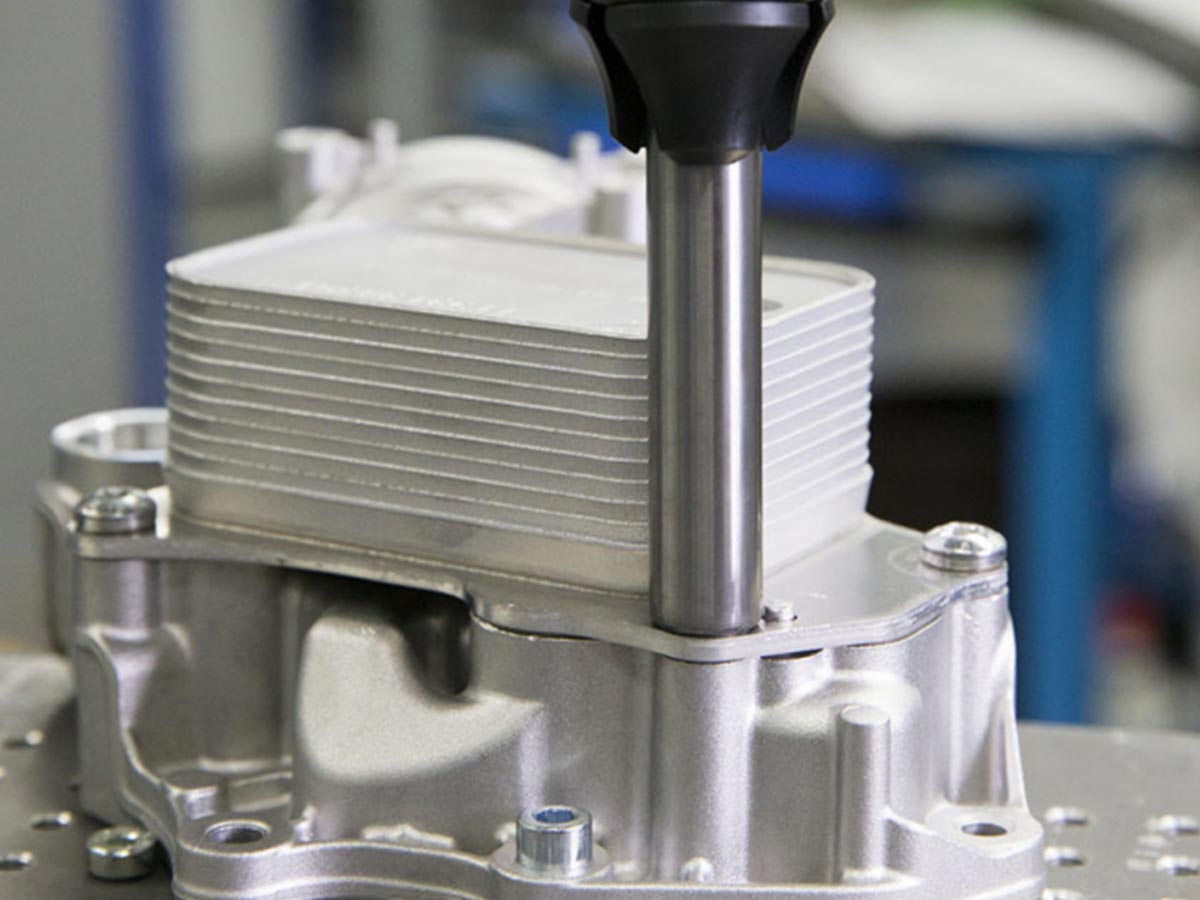

Wkrętarka SEV

Dzięki zintegrowanej technologii wkręcania próżniowego ten system umożliwia precyzyjne prowadzenie śrub – nawet przy trudno dostępnych lub nieregularnych geometriach elementów. Pewne utrzymanie śruby w głowicy narzędzia zapewnia dokładne pozycjonowanie również w wymagającym otoczeniu.

Wkrętarka SEV-E

To rozwinięcie systemu SEV zostało zaprojektowane specjalnie dla aplikacji z wysokimi wymaganiami dotyczącymi dostępności. Budowa suwakowa i zoptymalizowane prowadzenie śrub umożliwiają jeszcze większą elastyczność integracji w zautomatyzowanych procesach.

Skontaktuj się z naszym ekspertem.

WEBER Schraubautomaten

WEBER Schraubautomaten GmbH jest innowacyjnym, rodzinnym przedsiębiorstwem, przywiązującym ogromną wagę do zrównoważonego rozwoju w łańcuchu tworzenia wartości. Skutkiem tego są wysokogatunkowe produkty zapewniające najwyższe bezpieczeństwo procesowe, dzięki którym procesy produkcyjne są jeszcze wydajniejsze. Sukces naszych klientów jest naszym sukcesem.