I processi produttivi nelle imprese industriali stanno diventando sempre più complessi. La pulizia tecnica è un parametro importante per garantire che non si verifichino anomalie o reclami. Basandoci sul principio WEBER, vi spieghiamo tutto quello che c’è da sapere sulla pulizia tecnica.

Cose da sapere sulla pulizia tecnica

Pulizia tecnica al primo posto!

Cosa si intende per pulizia tecnica

Un componente viene definito “tecnicamente pulito” quando il suo grado di contaminazione è sufficientemente basso. Pertanto, è indispensabile prima di tutto un controllo dello sporco residuo indesiderato. Il passo successivo è la pulizia delle superfici del pezzo. Questa pulizia tecnica deve soddisfare gli standard prefissati o ammessi. Inoltre, è importante definire correttamente le condizioni del componente. Nel caso di contaminazione legata alla produzione, si distingue tra contaminazione da particolato e da residui organici di prodotti chimici. Possibili fonti di contaminazione sono:

Particelle, sostanze chimiche, oli, grassi, trucioli, fibre, ossidi, ruggine e scaglie di ferro

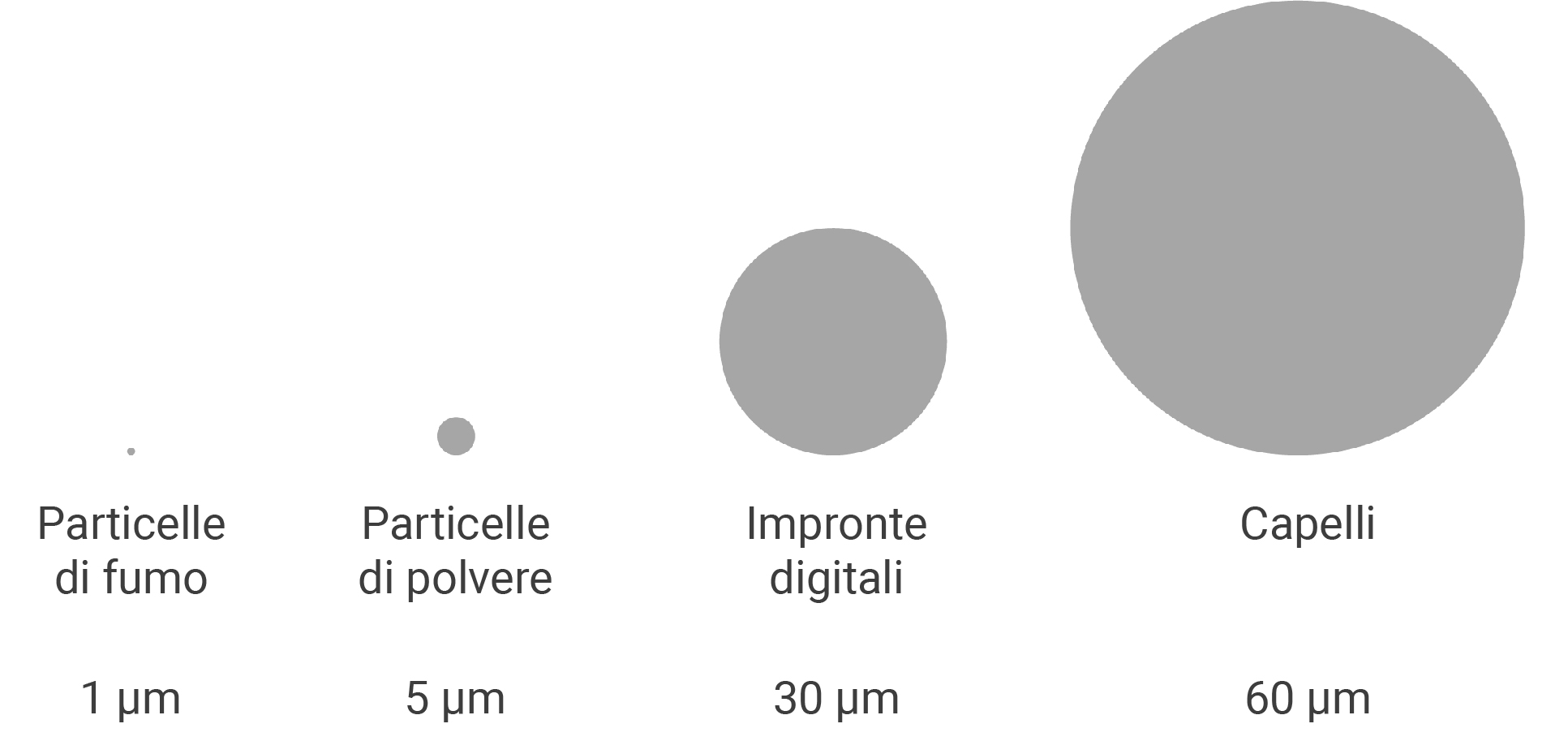

Nel grafico è riportato un confronto delle dimensioni. Le misure adottate nel campo dell’assemblaggio automatico hanno come obiettivo particelle di dimensioni > 5 µm. I processi di assemblaggio e giunzione possono produrre particelle che, a causa della loro consistenza metallica, potrebbero rivelarsi dannose per il loro funzionamento rispetto alle fibre presenti nell’ambiente. La tecnologia WEBER applicata alla pulizia tecnica mira proprio a ridurre al minimo queste particelle.

Livelli di pulizia

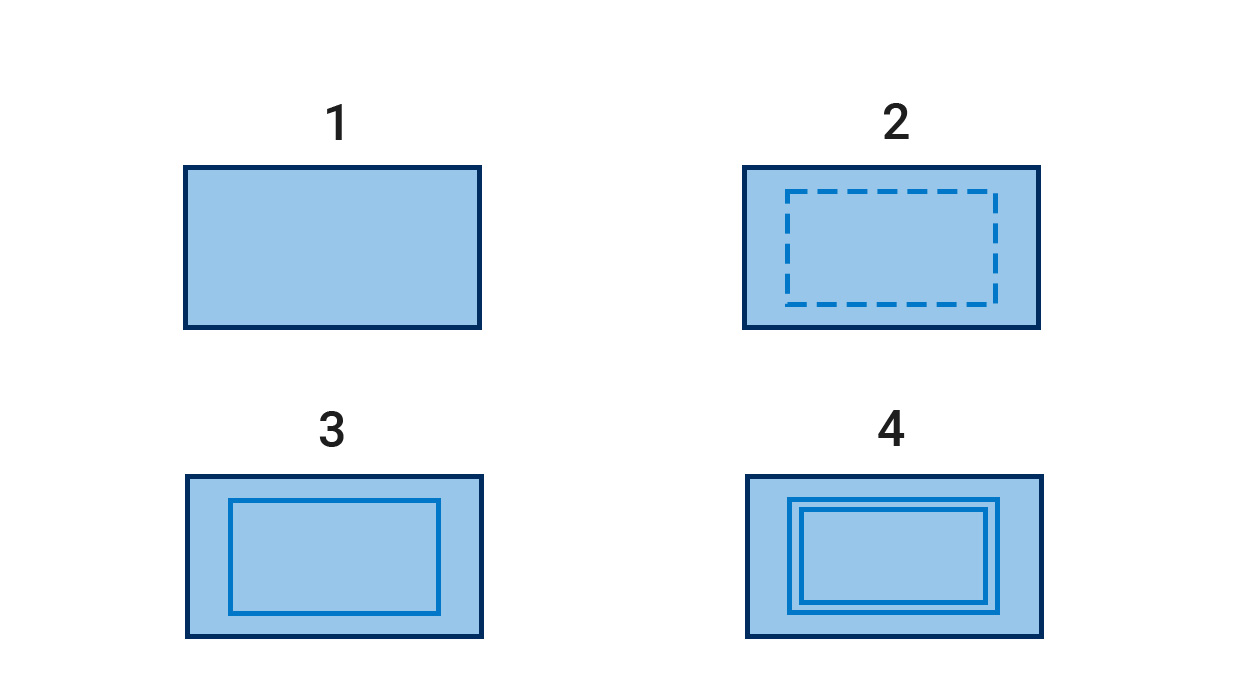

Classificazione degli ambienti:

- Ambiente non controllato

- Area pulita/Clean zone

- Ambiente a contaminazione controllata

- Camera bianca

|

Ambiente non controllato |

Area pulita/Clean zone | Ambiente a contaminazione controllata | Camera bianca | |

|---|---|---|---|---|

|

Delimitazioni da aree potenzialmente contaminate |

per esempio indicazioni sul pavimento, pareti divisorie, profili per controsoffitto |

Installazione fissa |

Installazione fissa |

|

|

Regolamentazione in materia di pulizia all’interno dell’area e con riferimento al trasferimento di materiali e del personale verso aree adiacenti o altre aree |

x | x | x | |

|

Tecnologia per la pulizia dell’aria che non si limita alla climatizzazione degli ambienti |

(x) | x | ||

|

Sistema “stanza nella stanza” con impostazione simile a quella della camera di decompressione |

x | |||

| Classificazione secondo VDA Volume 19 Parte 2 |

Livello di pulizia 0 (SaS0) |

Livello di pulizia 1 (SaS1) |

Livello di pulizia 2 (SaS2) |

Livello di pulizia 3 (SaS3) |

Normalmente, i processi produttivi privi di contaminazione si svolgono in camera bianca. Per quanto riguarda la pulizia delle viti, si applica il principio della “pulitura attraverso la micropulizia in camera bianca”. Per soddisfare i requisiti di qualità più elevati, è necessario rispettare le seguenti condizioni:

- design da camera bianca

- micropulizia, rivestimento antifrizione e imballaggio integrati

- ciclo di lavorazione stabile

Gli standard di pulizia elevati si applicano anche al trasporto e alla movimentazione delle viti. Ciò significa:

- imballo basato sul principio a cipolla

- compatibile con tutti i comuni euro container

- imballaggio interno antistatico

- nessuna contaminazione aggiuntiva dell’ambiente

Il raggiungimento e il mantenimento di un elevato livello di pulizia tecnica è essenziale in molti settori, in quanto può avere un impatto significativo sulla qualità e sulla sicurezza dei prodotti, nonché sull’efficienza e sui costi di produzione.

1. QUALITÀ DEL PRODOTTO

La contaminazione può avere un impatto negativo sulle prestazioni, sul funzionamento o sull’aspetto dei prodotti. Ad esempio, le particelle di sporco o di polvere possono occludere le parti mobili o compromettere le connessioni elettriche, mentre i liquidi possono causare corrosione. Inoltre, è possibile che la contaminazione influisca anche sull’estetica dei prodotti, rendendoli meno attraenti per il consumatore.

2. SICUREZZA DEL PRODOTTO

La contaminazione può persino comportare rischi per la sicurezza degli utilizzatori finali. Ad esempio, i trucioli di metallo nei dispositivi elettronici possono causare incendi o cortocircuiti.

3. EFFICIENZA DI PRODUZIONE

Possibili conseguenze della contaminazione sono anche il verificarsi di problemi in fase di produzione, i tempi di inattività, l’aumento degli scarti e dei costi. Ad esempio, se i sistemi di produzione si intasano di sporcizia o depositi, possono richiedere una pulizia più frequente, con conseguente riduzione dell’efficienza complessiva.

4. COSTI

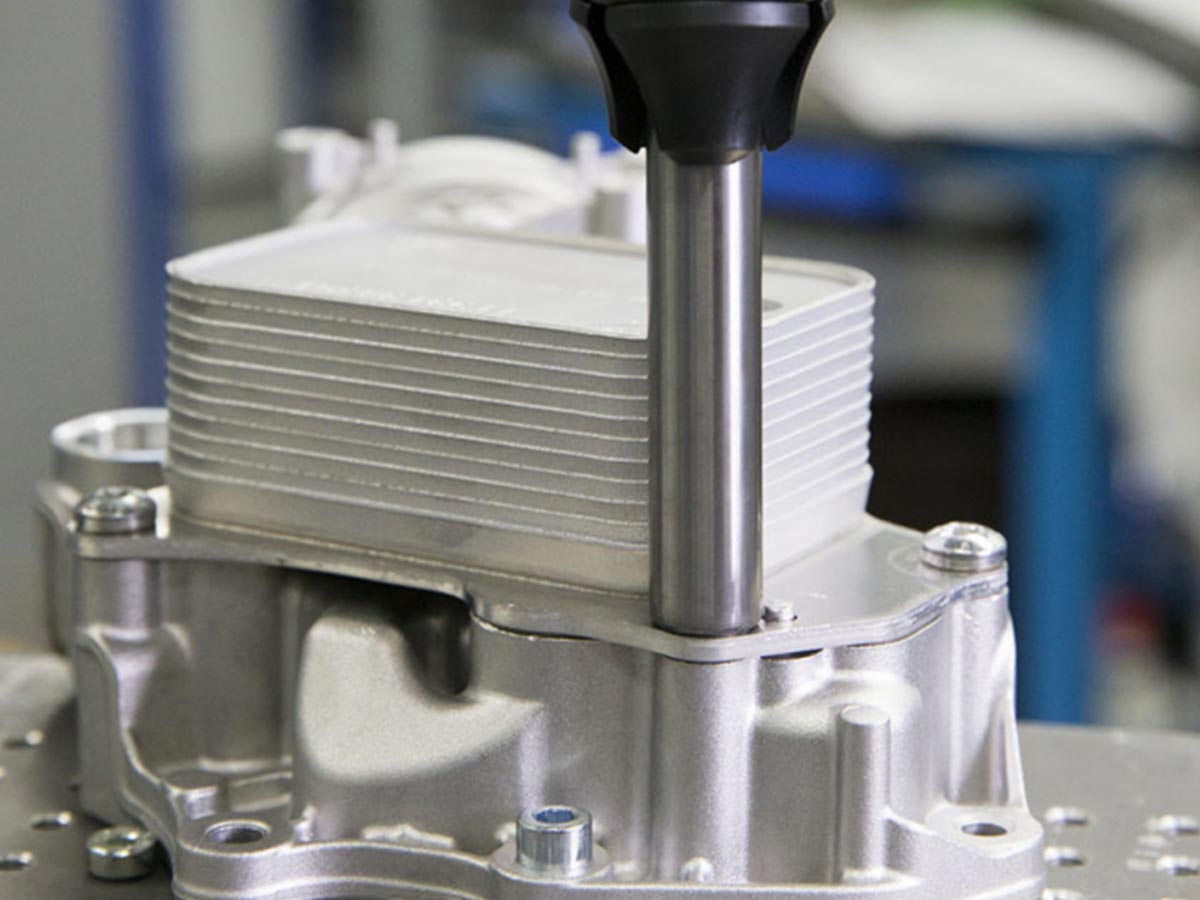

Il costo della pulizia e del mantenimento della pulizia tecnica può essere considerevole, soprattutto nei settori in cui sono richiesti standard elevati. I vantaggi di un processo di assemblaggio pulito all’interno della camera bianca sono dimostrati dall’approccio WEBER per la pulizia tecnica. Non solo si riducono potenziali guasti ai componenti rilevanti per il funzionamento e la sicurezza, ma aumenta anche la possibilità di miniaturizzare i componenti. Grazie alla maggiore sicurezza dell’assemblaggio, si riducono i guasti causati da sistemi di alimentazione e avvitatura sporchi. La durata dei nostri sistemi di assemblaggio viene notevolmente prolungata riducendo al minimo l’usura. Una migliore qualità non significa altro che riduzione dei reclami e risparmi significativi sui costi.

Come si realizza la pulizia tecnica

Poiché è essenziale lavorare secondo gli standard di pulizia tecnica, soprattutto nell’industria automobilistica, a metà degli anni ’90 è stata sviluppata una definizione concreta di pulizia tecnica. La VDA (Associazione tedesca dell’industria automobilistica) ha pubblicato una prima edizione (VDA 19 – Parte 1) nel 2004 e una seconda edizione o parte 2 nel 2010 su questo tema. Include raccomandazioni e linee guida utili per la pianificazione e la garanzia di qualità. Il libro descrive come prevenire ed eliminare la contaminazione da particolato. I seguenti fattori hanno un’enorme influenza sulla pulizia tecnica dei componenti:

- Pianificazione, giunzione e processi di pulizia nelle aziende

- Ambienti a contaminazione controllata e loro precisa progettazione

- Imballaggio e disimballaggio, modalità di trasporto e stoccaggio dei componenti

- Collaboratori specializzati, abbigliamento idoneo e rispetto delle norme interne

Freno con sistema antisporco

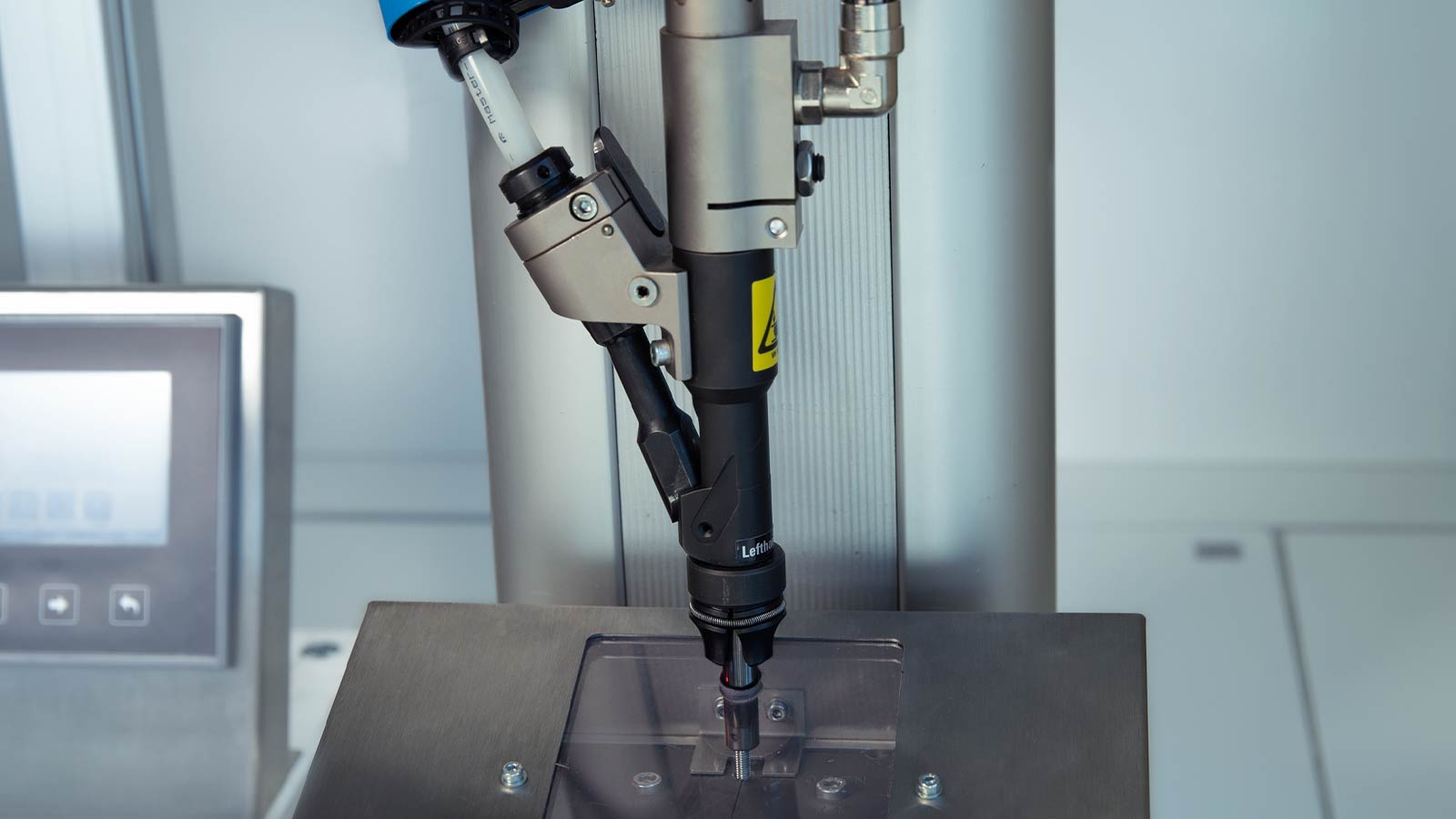

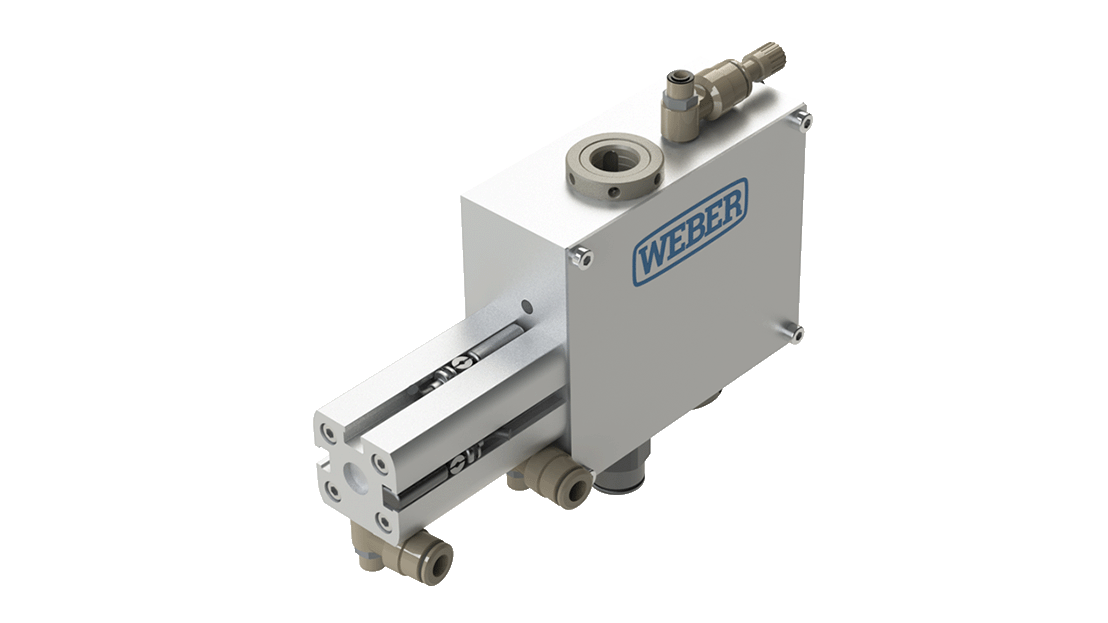

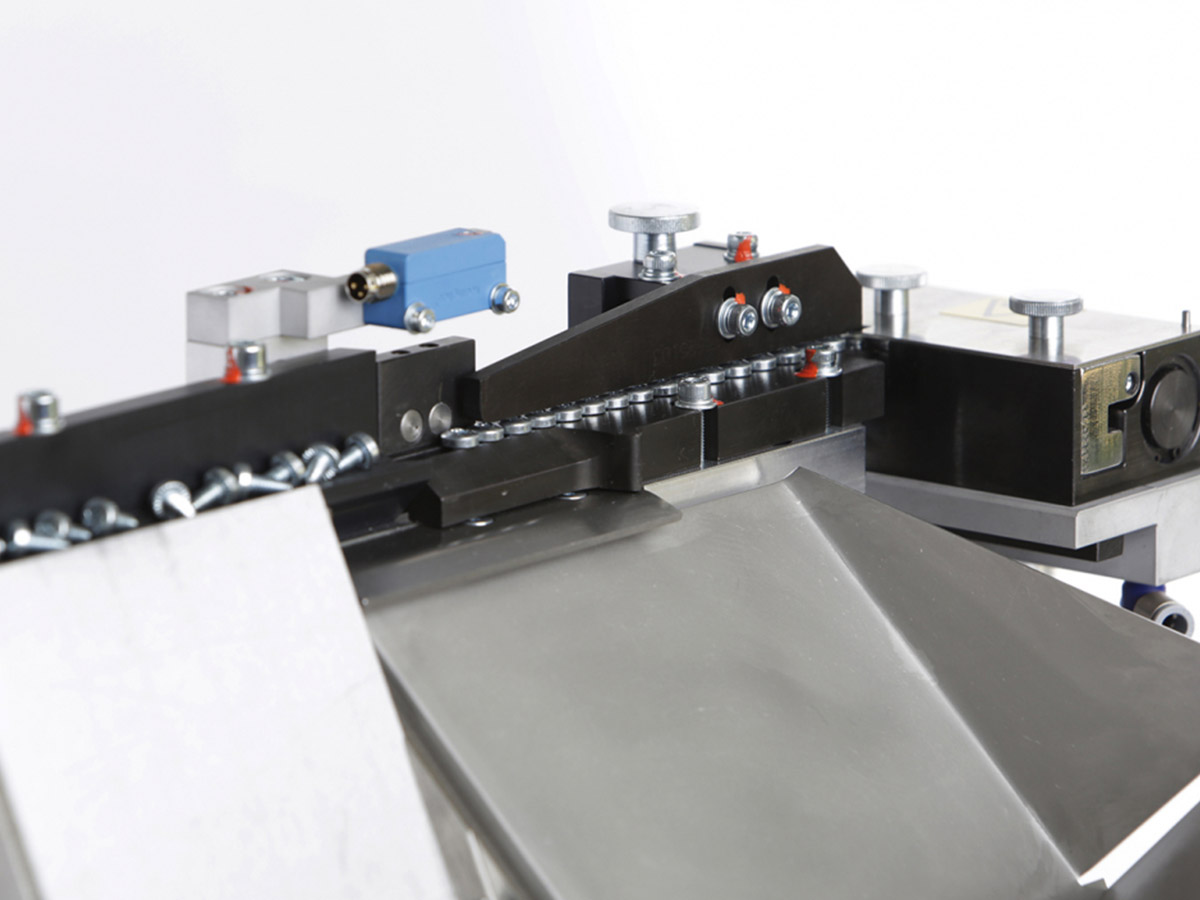

La pulizia tecnica è una priorità assoluta per WEBER: con i nostri sistemi ottimizzati, i nostri clienti possono evitare fino al 90% delle particelle di sporco metallico nel punto di avvitatura e si trovano quindi in un’area di pulizia tecnica di prima classe. Particelle e altri contaminanti vengono accuratamente eliminati da tutti i nostri processi di alimentazione per mezzo di un freno dotato di filtro per lo sporco, che consente di estrarre l’aria di trasporto, la quale a sua volta può essere contaminata da particelle provenienti dagli elementi di giunzione. Utilizzando questo freno (opzionale), il processo di alimentazione vero e proprio non viene compromesso o rallentato.

Domande frequenti sulla pulizia tecnica

Cosa dice l’attuale VDA-2 del 2010?

L’Associazione tedesca dell’industria automobilistica (VDA) ha pubblicato la prima edizione di “VDA 19 Parte 1 – Test di pulizia tecnica” nel 2004. La Parte 2 “Pulizia tecnica nell’assemblaggio” è stata pubblicata nel 2010 ed è considerata la “bibbia della pulizia tecnica”. La forza trainante di questo progetto è stata quella delle case automobilistiche e dei fornitori, in particolare perché a livello globale, a partire dal 1995, le automobili erano sempre più dotate di componenti elettronici. Consigli e linee guida per la gestione della qualità sono disponibili qui. Le istruzioni dettagliate descrivono come prevenire la contaminazione da particelle di dimensioni comprese tra 50 e 1.000 µm. Vengono inoltre descritte le modalità di eliminazione delle particelle e di protezione delle parti di produzione dalla contaminazione.

Per quali componenti e aree di applicazione è particolarmente importante la pulizia tecnica?

La pulizia tecnica è particolarmente cruciale per tutti i componenti elettrici e metallici. Anche le più piccole contaminazioni da particelle possono avere conseguenze gravi come cortocircuiti, che portano a richiami di prodotti. Specialmente nell’industria automobilistica, ma anche nell’industria elettronica, la pulizia tecnica è indispensabile nei processi produttivi. Mentre in passato uno specchietto laterale funzionava senza elettronica, oggi è dotato di una varietà di componenti elettrici: regolazione elettrica, elementi riscaldanti, sensori per la prevenzione degli incidenti e sistemi di telecamere. La pulizia tecnica è essenziale per operazioni impeccabili.

Al nostro esperto!

Prodotti WEBER per la pulizia tecnica

Alimentazione degli elementi di giunzione

Avvitatura con tecnologia del vuoto

WEBER Automazione Italia s.r.l

WEBER Schraubautomaten GmbH è un’innovativa azienda a conduzione familiare che attribuisce grande valore alla creazione di una catena del valore sostenibile. Il risultato sono prodotti di alta qualità altamente sicuri, che rendono efficienti i processi di produzione. Il vostro successo è il nostro successo.