Zwiększona prędkość podawania jest generowana za pomocą sprężonego powietrza. Dlatego WEBER dostosowuje system podawania do większych obciążeń materiałowych. Priorytetem jest delikatny transport śruby, przy szczególnej ochronie jej czubka.

Wyższa prędkość podawania musi zostać znacznie zredukowana tuż przed punktem połączenia przewodu podającego z wrzecionem wkręcającym. WEBER stosuje w tym celu opatentowany hamulec wysokiej prędkości BR-H, który ma formę prostej spirali (okrągłej pętli). Również w tym nowo opracowanym rozwiązaniu śruba jest transportowana i podawana z maksymalną delikatnością i minimalnym zużyciem.

Dzięki nowemu hamulcowi wysokiej prędkości klienci WEBER uzyskują znaczną oszczędność kosztów w porównaniu z kosztownymi i podatnymi na awarie rozwiązaniami magazynowymi, które inni producenci stosują w celu skrócenia czasu podawania. Czasy cyklu dla kolejnych wkręceń mogą zostać skrócone nawet o 1,3 sekundy; wcześniej wkrętarka musiała czasami czekać na następną śrubę – teraz procesy podawania i wkręcania przebiegają płynnie. Kolejną zaletą jest możliwość modernizacji wszystkich systemów WEBER. Hamulec spiralny i wymagane wzmocnione złącza węży można w późniejszym czasie zainstalować również w istniejących systemach wkręcania.

„Przesuwanie przez robota“ zminimalizowane

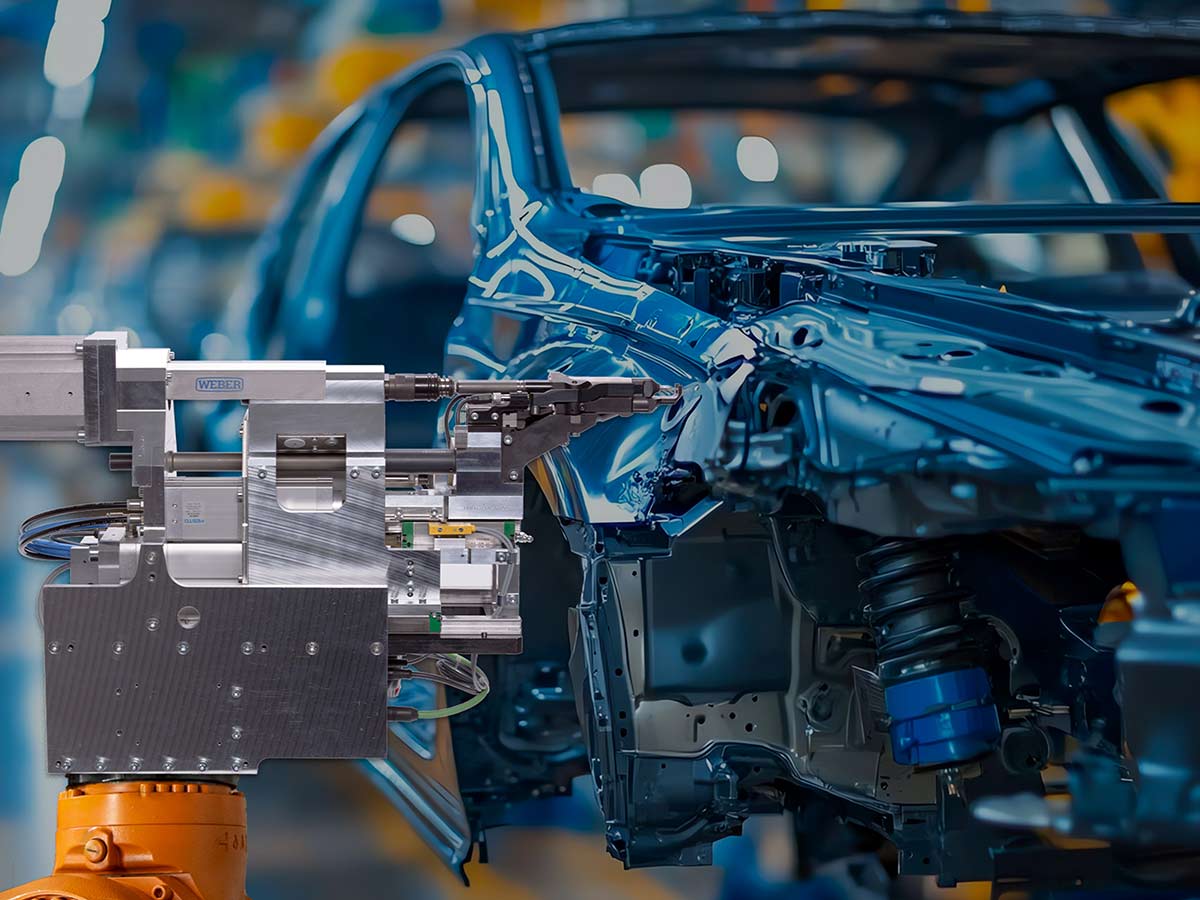

Podczas wykonywania połączeń śrubowych z formowaniem otworu na wrzeciono wkręcające lub samą śrubę oddziałują siły, które składają się z niezbędnych sił procesowych i niepożądanych sił poprzecznych. W przypadku zastosowania robotów siły te mogą powodować, że robot – wskutek dźwigni lub luzów w przegubach – przesuwa się nawet o kilka milimetrów. Takie zjawisko, określane jako „przesuwanie przez robota”, może prowadzić do zakleszczenia lub zerwania śruby.

Dodatkowo producenci samochodów, u których stosowany jest system RSF25 do połączeń z formowaniem otworu, coraz częściej wykorzystują stale wysokowytrzymałe, aby spełnić wymagania dotyczące bezpieczeństwa i wytrzymałości – co wiąże się z koniecznością stosowania wysokich sił łączenia.

Firma WEBER oferuje w takich przypadkach dwa opłacalne rozwiązania, które znacznie zwiększają bezpieczeństwo procesu.

Pierwsze rozwiązanie polega na wymianie danych o przebiegu siły na wkrętarce za pośrednictwem oprogramowania. W przypadku zastosowania robotów firmy KUKA WEBER wdraża dodatkową wymianę sygnałów przez interfejs programowy. Umożliwia to wymianę danych w czasie rzeczywistym dotyczących aktualnie działających sił między wrzecionem a robotem. Dzięki temu robot może przeciwdziałać siłą kompensacyjną w momencie największego obciążenia podczas wkręcania. Pozwala to na redukcję sił poprzecznych o ponad 50 %.

Drugie rozwiązanie, niezależne od producenta robota, polega na zastosowaniu mechanicznego modułu kompensacyjnego montowanego na wkrętarce, który umożliwia boczny ruch translacyjny i przeciwdziała sile poprzecznej. Także w tym przypadku niepożądane siły poprzeczne zostają zredukowane o 50 do 60 %.

Znaczące korzyści dla klientów

Zarówno hamulec wysokiej prędkości, jak i oba rozwiązania mające na celu ograniczenie „przesuwania przez robota” oferują klientom firmy WEBER istotne korzyści. Obie innowacje w systemie RSF25 pozwalają na wyraźne zwiększenie bezpieczeństwa procesowego. Dodatkowo zastosowanie hamulca spiralnego umożliwia znaczące skrócenie czasów cyklu, a dzięki wymianie danych lub modułowi kompensacyjnemu możliwe jest wkręcanie w materiały o wysokiej wytrzymałości. Wszystkie komponenty można zmodernizować przy stosunkowo niewielkim nakładzie, co stanowi ekonomiczne rozwiązanie dla jeszcze bardziej efektywnego i jakościowego wykonania procesów montażowych – zwłaszcza wkręcania z formowaniem otworu. Komponenty systemu są już dostępne na rynku i można je zamawiać.