Industrie 4.0 – ein Begriff in derzeit aller Munde. Doch was verbirgt sich eigentlich genau dahinter, vor allem im Spezialgebiet Schraub- und Zuführtechnik? Um den Terminus „Smart Factory“ kommen wir bei dieser Erklärung nicht herum. Sie entsteht durch in die digitale Vernetzung eingebettete Produktionssysteme und dynamische Engineering-Prozesse. Und genau das ist Industrie 4.0: eine Kombination der Produktions- und Automatisierungstechnik mit aktuellen Informations- und Kommunikationstechnologien. Mitarbeitende eines – auch weltweit agierenden – Konzerns verfügen durch digitale Prozesse über einfachere und schnellere Methoden, miteinander zu kommunizieren und Daten auszuwerten. Produktion, Logistik und maschinelle Arbeit laufen fehlerfreier und reibungsloser ab.

WAS IST INDUSTRIE 4.0

Bei Produktionsstillstand sind moderne Unternehmen mittlerweile viel schneller in der Lage, Produktionsinformationen in Echtzeit miteinander zu teilen und entsprechend zu reagieren. Letztlich lassen sich durch Industrie 4.0 auch weltweit verteilte Firmen eines Konzerns besser steuern.

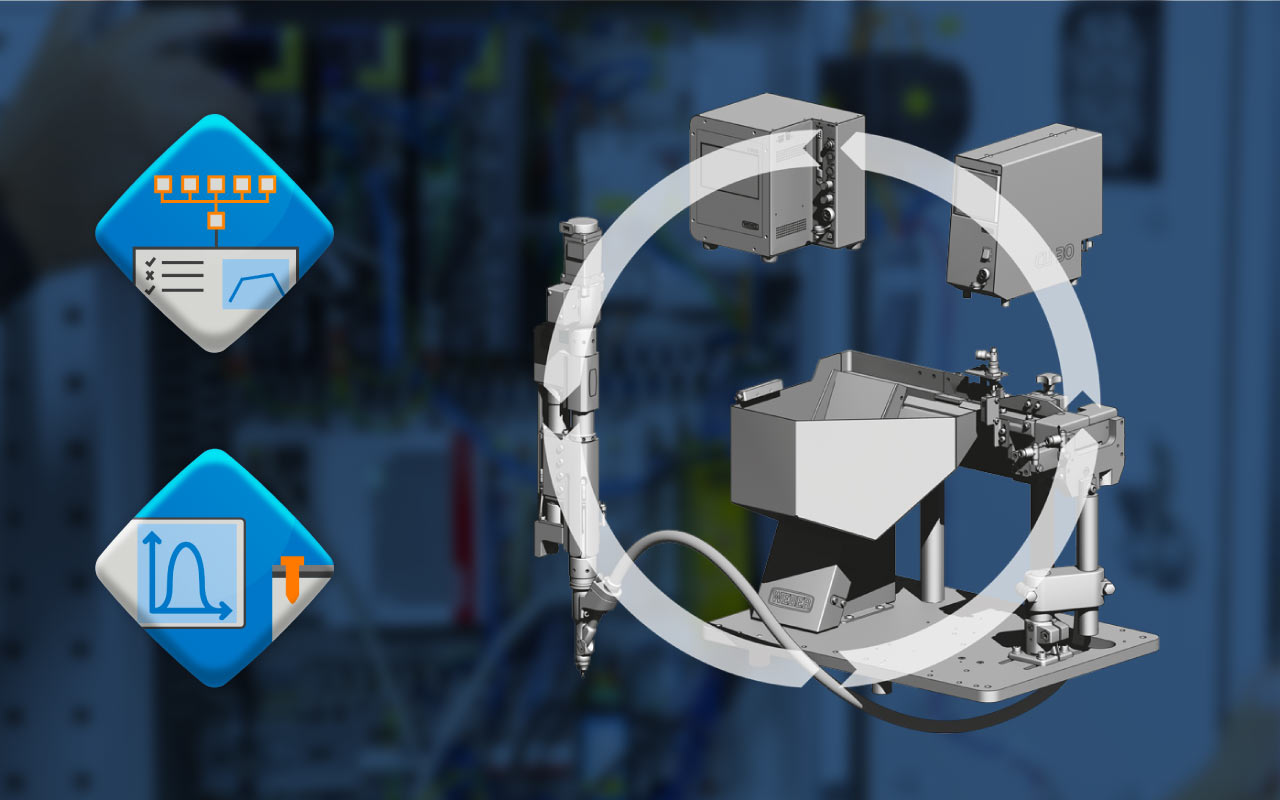

Auch WEBER bietet sämtliche Standardschnittstellen an, die bei unseren Kunden integriert werden können. Bei Verschraubungen nehmen wir die Ergebnisse der Verschraubungen und Drehmomentkurven auf und übertragen sie in firmeneigene Produktionsleitsysteme (MES Systeme). Über standardisierte Schnittstellen sind so sämtliche Daten jederzeit verfügbar. Auch Statistikfunktionen sind lokal über diese Steuerung möglich. Unsere Kunden haben über eigene Werkzeuge die Möglichkeit, globale Analysen selbstständig durchzuführen. Zügig werden somit beispielsweise Anomalien im Produktionsprozess erkannt – und darauf reagiert. Darüber hinaus sind zahlreiche weitere statistische Funktionen und Auswertungen mittels künstlicher Intelligenz möglich.

Gerade in der Schraub- und Zuführtechnik für die Automobil-Industrie liegt hier ein entscheidender Vorteil. Durch nachträgliche Überprüfungen von Verschraubungen werden Rückruf-Aktionen vermieden – und bares Geld gespart. Daneben erhöht sich mit der Geräte-Vernetzung die Produktivität im Allgemeinen. Probleme werden sofort erkannt und zügig behoben.

Das Revolutionäre an Industrie 4.0 liegt in der optimierten Selbstorganisation von Unternehmen. Die digitale Entwicklung fördert eine bessere Kooperation von Maschine zu Maschine sowie Mensch zu Maschine. Doch nicht nur optimierte Kommunikationstechniken spielen hier eine Rolle. Bei der ansteigenden globalen Vernetzung haben Unternehmen mittlerweile attraktive Möglichkeiten, ihre Wertschöpfungskette zu verbessern, die Produktion flexibel zu gestalten und ihre Produkte und Services zu individualisieren.

Geschäftsmodelle in der Schraub- und Zuführtechnik verändern sich mit Industrie 4.0 dadurch, dass viel mehr Dienstleistungen rund um das Produkt zur Verfügung stehen. So haben beispielsweise Techniker mittels Remote Services zahlreiche Möglichkeiten, ortsunabhängig zu arbeiten und externe Nachprogrammierungen vorzunehmen. Mit elektronischen QR-Codes haben Kunden weltweit einfachen Zugang zu Beschreibungen bezüglich der Inbetriebnahme von Maschinen, ausführlichen Dokumentationen oder Service-Leistungen. Bei datengetriebenen Geschäftsmodellen sind Software-Funktionen zusätzlich und einfach bestellbar.

Moderne Unternehmen sind viel besser als früher in der Lage, Rückholaktionen zu vermeiden. Damit wird nicht nur Arbeitszeit, sondern bares Geld eingespart. Wie das funktioniert? Bei automatischen Verschraubungen beispielsweise werden alle Daten aufgenommen und mit Stichproben überprüft. Die Fehlerquote sinkt durch ständiges (auch rückwirkendes) Nachprüfen gegen 0.

Bei Automobilkunden kann es vorkommen, dass eine vermeintliche IO-Kurve minimale Abweichungen aufweist, die durch stetige digitale Überprüfungen bereits zu einem sehr frühen Zeitpunkt als falsch-IO erkannt werden. So werden Bearbeitungsschleifen im Nachgang vermieden. Zwar muss erst einmal Geld in digitale Anwendungen investiert werden. Mittel- bis langfristig allerdings lohnt sich dieses Investment in jedem Fall für komplexe und weltweit operierende Unternehmen.

Mittels sogenannter „Digitaler Zwillinge“ ist es mittlerweile möglich, alle Prototypen auf digitalen Plattformen 1:1 abzubilden. Auf diese Weise sind durch Vorab-Simulationen Zeitersparnisse bei der Inbetriebnahme und Produktionsstart möglich.

Detaillierte Informationen dazu finden Sie hier:

https://www.vdi-nachrichten.com/shop/digitale-schraubentechnik/

Quelle: VDI 2019 ISBN 978-3-18-092347-5

In der Industrie 4.0 werden räumlich verteile Produktionsmaschinen, Transport- und Lagersysteme und entsprechende Planungs- und Steuerungssysteme vernetzt. Durch diese Vernetzung entstehen Schnittstellen, die einen gemeinsamen Standard erfordern (Stufe 1). Durch die Echtzeitsteuerung der Maschinen verändert sich die tägliche Arbeit: Maschinen werden nicht nur von Mitarbeitenden bedient, sondern Mensch und Maschine arbeiten aktiv zusammen (Stufe 2). Das Ganze resultiert in einer rentablen Produktion. So können auch Schraub- und Zuführtechnik-Unternehmen besser auf Kundenwünsche eingehen (Stufe 3). Jede Stufe ist die Voraussetzung für die nächste.

Hier finden Sie alle 3 Stufen im Überblick.

- Ubiquitous Computing: Informationsverarbeitung durch eingebettete Hard- und Software, intelligente Produktionsmittel, Produkte und Maschinen

- Standardisierte Schnittstellen

- Internet der Dinge und Dienste: Verbindung über Internet (IPv6), Bereitstellung von Dienstleistungen über das Internet

- Cloud Computing: Big Data Analysis, Bereitstellung von IT-Ressourcen

- Cyber Security vorausgesetzt

- Maschine-zu-Maschine Kommunikation: teilautonome Steuerung

- Mensch-Maschine-Interaktion, z.B. Virtual Reality

- Automatische Datenübertragung in MES-Systeme

- Big Data Analysis (mittels künstlicher Intelligenz)

- Neue Unternehmensvisionen

- Strategieanpassung

- Neue Geschäftsmodelle und -prozesse

Fazit: Chancen durch Industrie 4.0 im Überblick

Zusammenfassend hat die Entwicklung durch Industrie 4.0 vor allem für produzierende Unternehmen beziehungsweise Firmen mit hohen Automatisierungsstandards ein umfassendes Chancenpotenzial:

- Automatische Datenauswertung

- Schnellere Aktionszeiten

- Erhöhte Wirtschaftlichkeit

- Bessere Produktionsflexibilität

- Unternehmensübergreifende Steuerung

- Ortsunabhängigkeit

- Ersparung von Ressourcen und Energie

Zu unserer Expertin!

Nora Erdei arbeitet bereits seit 2 Jahren als Produktmanagerin bei der WEBER Schraubautomaten GmbH. Sie ist spezialisiert auf die Produktreihe der Schraubspindeln und die Digitalisierung der Schraubkurvenanalyse. Nach einem Studium im Bereich Industrial Design Engineering hat Sie die jetzt zu betreuenden Spindeln konstruiert. Durch Ihren Abschluss zum Master of Science im Bereich Wirtschaftsingenieurwesen verfügt Sie zudem über das nötige Know-How, um technische und wirtschaftliche Aspekte erfolgreich zu vereinen.

Die WEBER Schraubautomaten GmbH ist ein familiengeführtes und innovatives Unternehmen, das großen Wert auf eine nachhaltige Gestaltung der Wertschöpfungskette legt. Das Ergebnis sind qualitativ hochwertige Produkte mit höchster Prozesssicherheit, die Produktionsabläufe effizienter machen. Ihr Erfolg ist unser Erfolg.