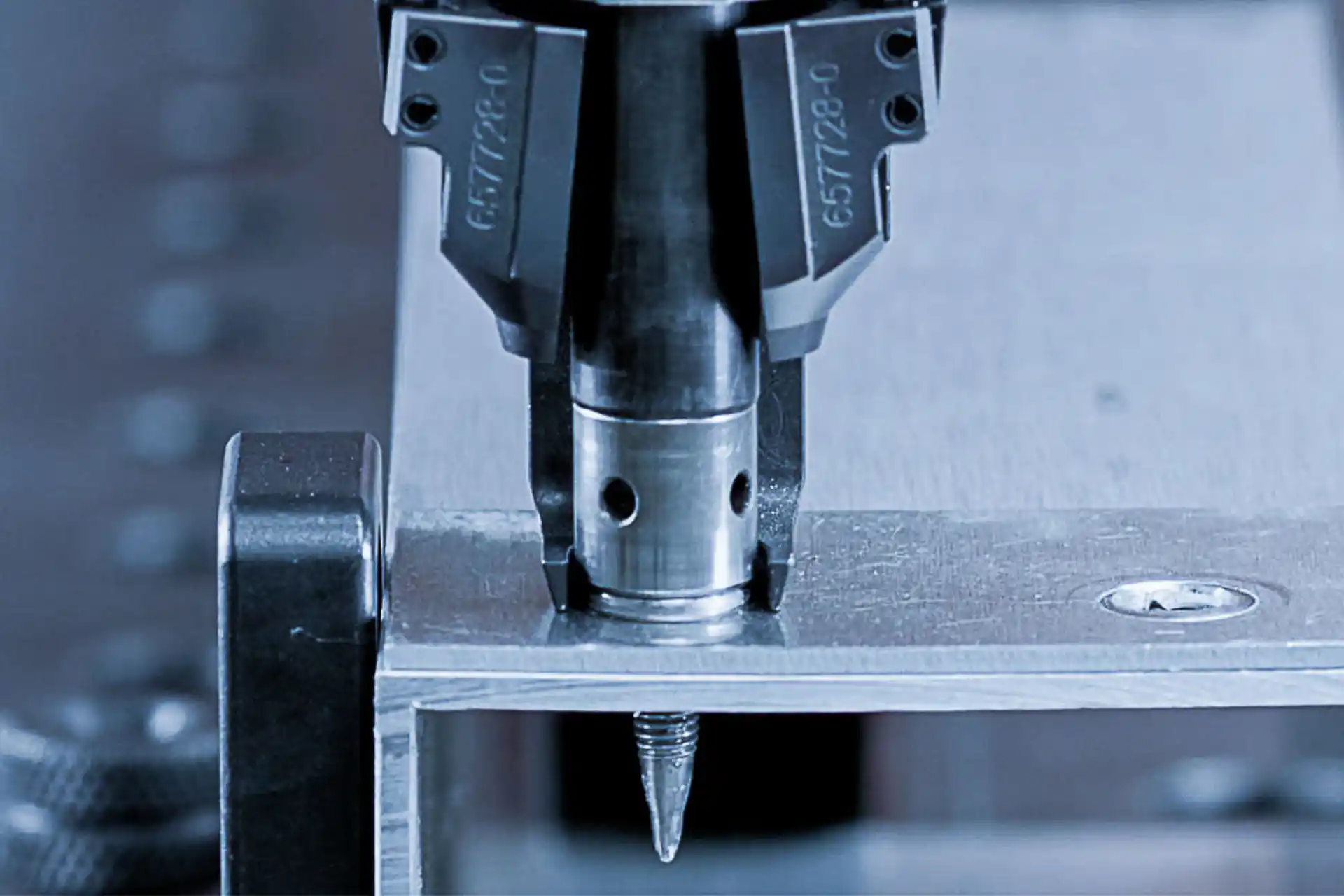

Die fließlochformende Verschraubung ist ein Fügeverfahren, bei dem eine spezielle Schraube ohne Vorbohren direkt in metallische Werkstoffe eingebracht wird. Durch die Kombination aus axialem Druck und hoher Drehzahl entsteht Reibungshitze, die das Material plastifiziert. Die Schraube durchdringt das Material und formt dabei ein Fließloch sowie ein metrisches Gewinde, wodurch eine hochfeste, lösbare Verbindung entsteht.

Was Sie über das fließlochformende Schrauben wissen sollten

Was unter dem fließlochformenden Schrauben zu verstehen ist

In diesen Bereichen wird das Fließlochschrauben angewendet

Automobil- und Elektromobilitätsbranche

Für Karosseriebauteile, Batteriegehäuse und Hochvoltkomponenten ist das fließlochformende Verschrauben die bevorzugte Verbindungstechnologie.

Haushaltsgeräte Industrie

Ideal für stabile, dauerhafte Verschraubungen bei verschiedenen Blechstärken und Materialkombinationen.

Luft- und Raumfahrttechnik

Die Leichtbauweise profitiert besonders von diesem einseitigen, spanlosen Fügeverfahren.

Maschinenbau

Wenn präzise, lösbare Verbindungen bei gleichzeitig hoher Belastbarkeit gefragt sind.

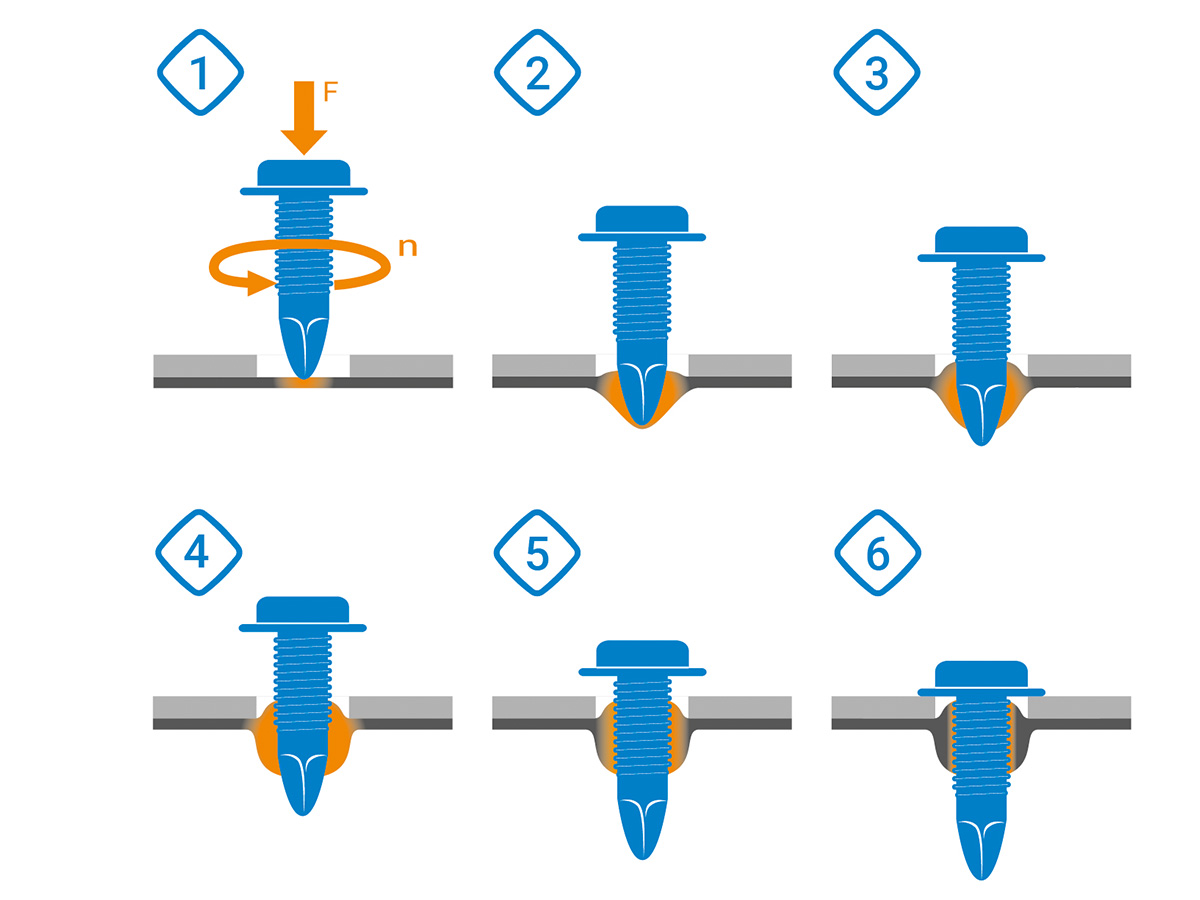

Prozessablauf bei fließlochformenden Verschraubungen

Phase 1: Reibungserwärmung

Das Blech wird durch die Kombination aus Andrückkraft und hoher Drehzahl erwärmt. Die Reibung erzeugt genügend Wärme, um das Material plastisch zu verformen.

Phase 2: Materialdurchdringung

Die konisch geformte Schraubspitze dringt in das erweichte Metall ein und beginnt, ein Fließloch zu formen – ganz ohne Vorbohrung.

Phase 3: Durchzugsbildung

Während die Schraube weiter eindringt, entsteht ein zylindrischer Durchzug im Material, der die Basis für die spätere Gewindeformung bildet.

Phase 4: Gewindefurchen

Im nächsten Schritt wird durch das spanlose Furchen ein metrisches, lehrenhaltiges Mutterngewinde direkt im Bauteil erzeugt.

Phase 5: Einschrauben

Die Schraube wird vollständig durch das geformte Gewinde hindurchgeführt.

Phase 6: Anziehen auf Drehmoment

Zum Abschluss wird die Schraube mit dem definierten Drehmoment angezogen, sodass eine hochfeste, lösbare Verbindung entsteht.

Vorteile der WEBER Technologie beim Fließlochen

WEBER setzt beim Fließlochschrauben auf mehrere patentierte Funktionen, die den Prozess deutlich effizienter und robuster machen.

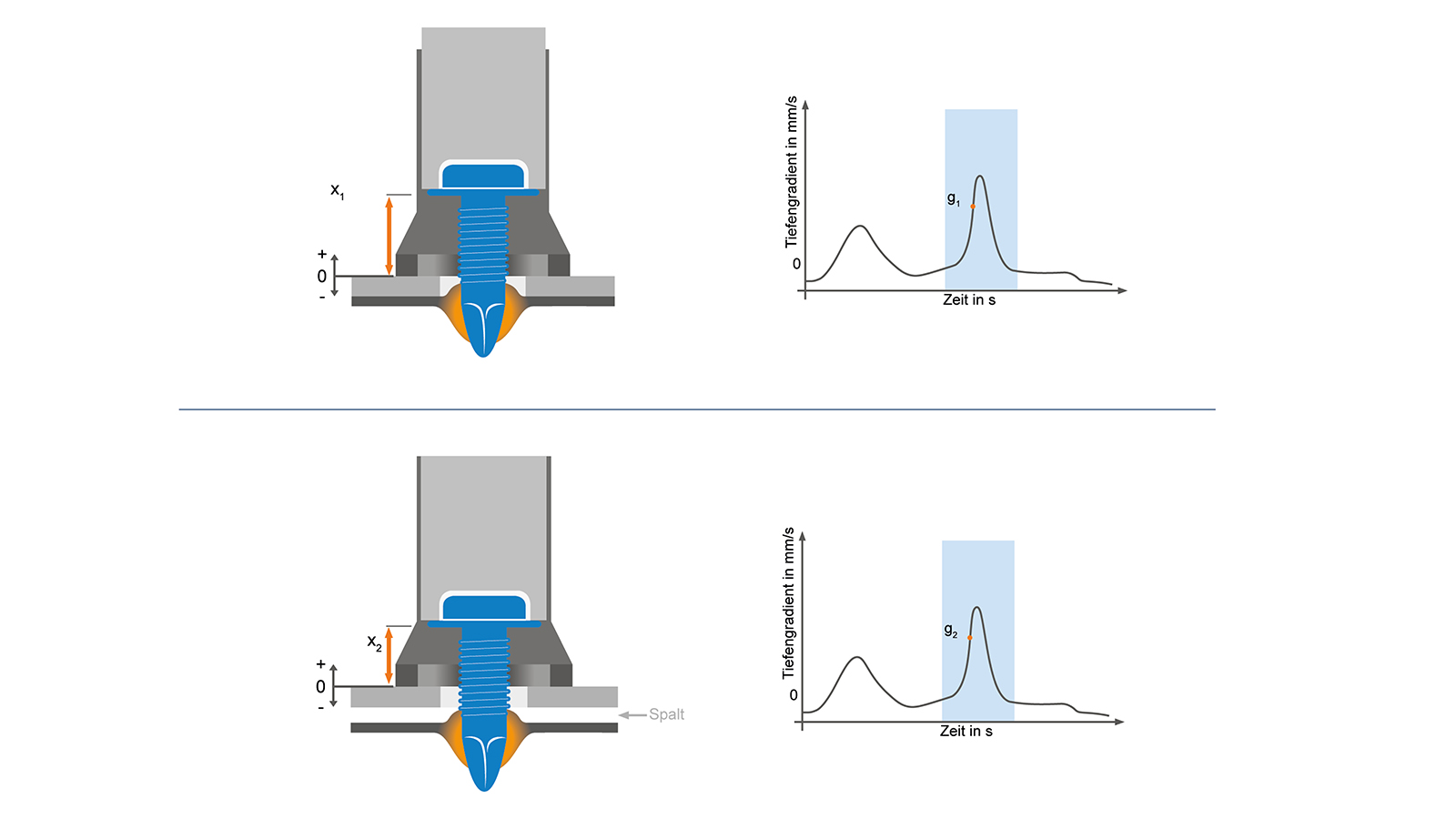

Patentierter WEBER Tiefengradient:

Für eine prozesssichere Verschraubung ist die optimale Abstimmung von Kraft und Drehzahl entscheidend: Hohe Werte sind beim Fließlochen nötig, beim anschließenden Gewindefurchen hingegen geringere Kräfte. Durch den patentierten WEBER Tiefengradienten erkennt das System automatisch den Materialdurchbruch und schaltet präzise zwischen den Bearbeitungsphasen um – unabhängig von Materialdicke oder Bauteilspalten.

Wie in der Grafik ersichtlich, führt der Spalt zwischen den zu verbindenden Materialien dazu, dass der Abstand x₁ nicht dem Abstand x₂ entspricht. Dennoch bleibt in der Schraubkurve g₁ = g₂.

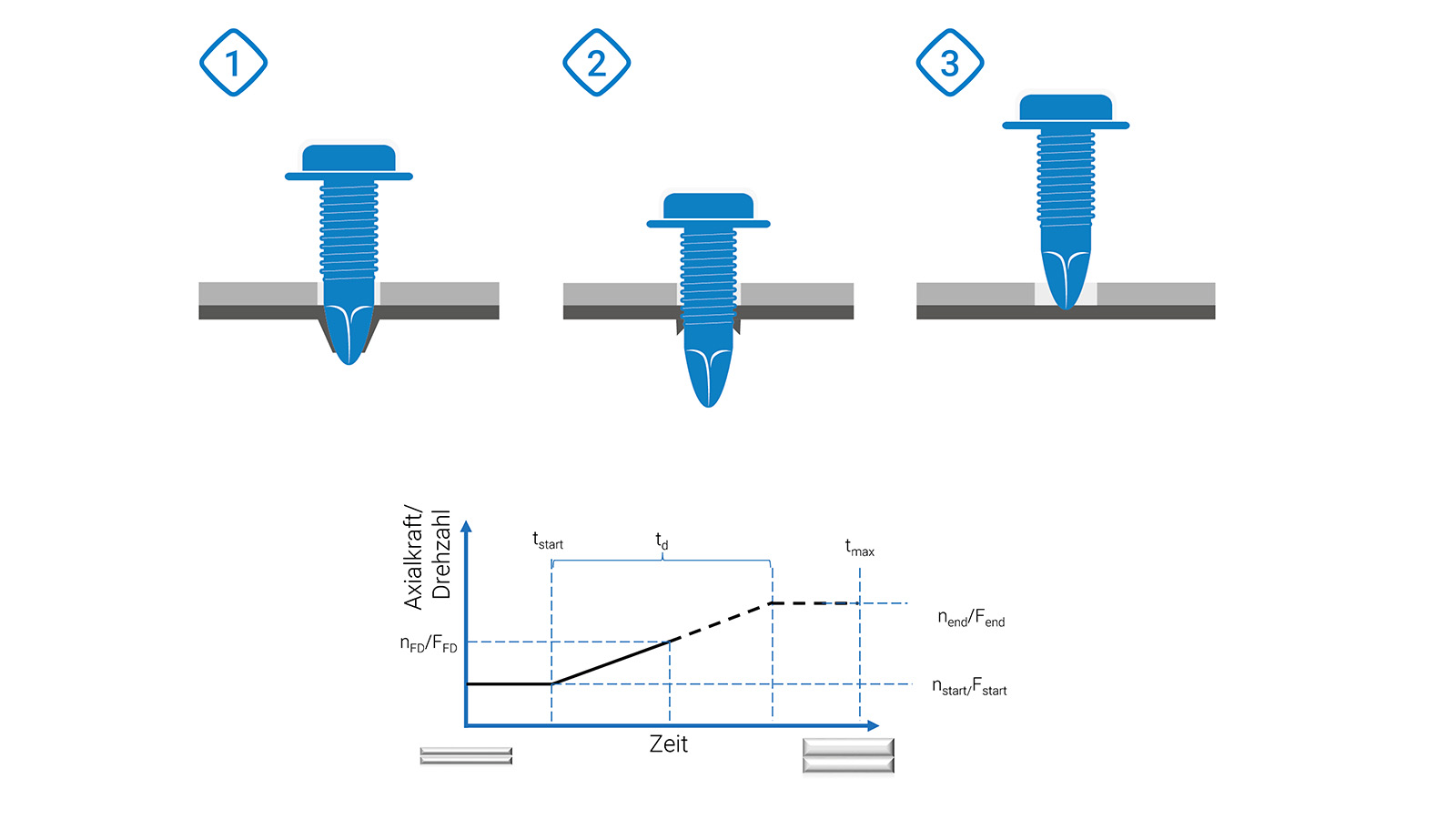

Patentierte WEBER Boostfunktion:

Schwankungen in Materialfestigkeit und -stärke können dazu führen, dass im Labor festgelegte Parametersätze in der Produktionspraxis nicht mehr optimal funktionieren. Bisher ist das Nachjustieren ein äußerst aufwändiger Prozess, der immer wieder an die aktuelle Fertigungssituation angepasst werden muss. Zur Lösung dieses Problems nutzt die Steuerung C50S die Boostfunktion der RSF25: Sie erhöht sowohl Axialkraft und Drehzahl automatisch, bis der Tiefengradient erreicht ist.

Die Grafik zeigt drei Schraubfälle: Schraube 1 mit Material im Normalmaß, Schraube 2 mit Material an der unteren Toleranzgrenze und Schraube 3 mit Material an der oberen Toleranzgrenze.

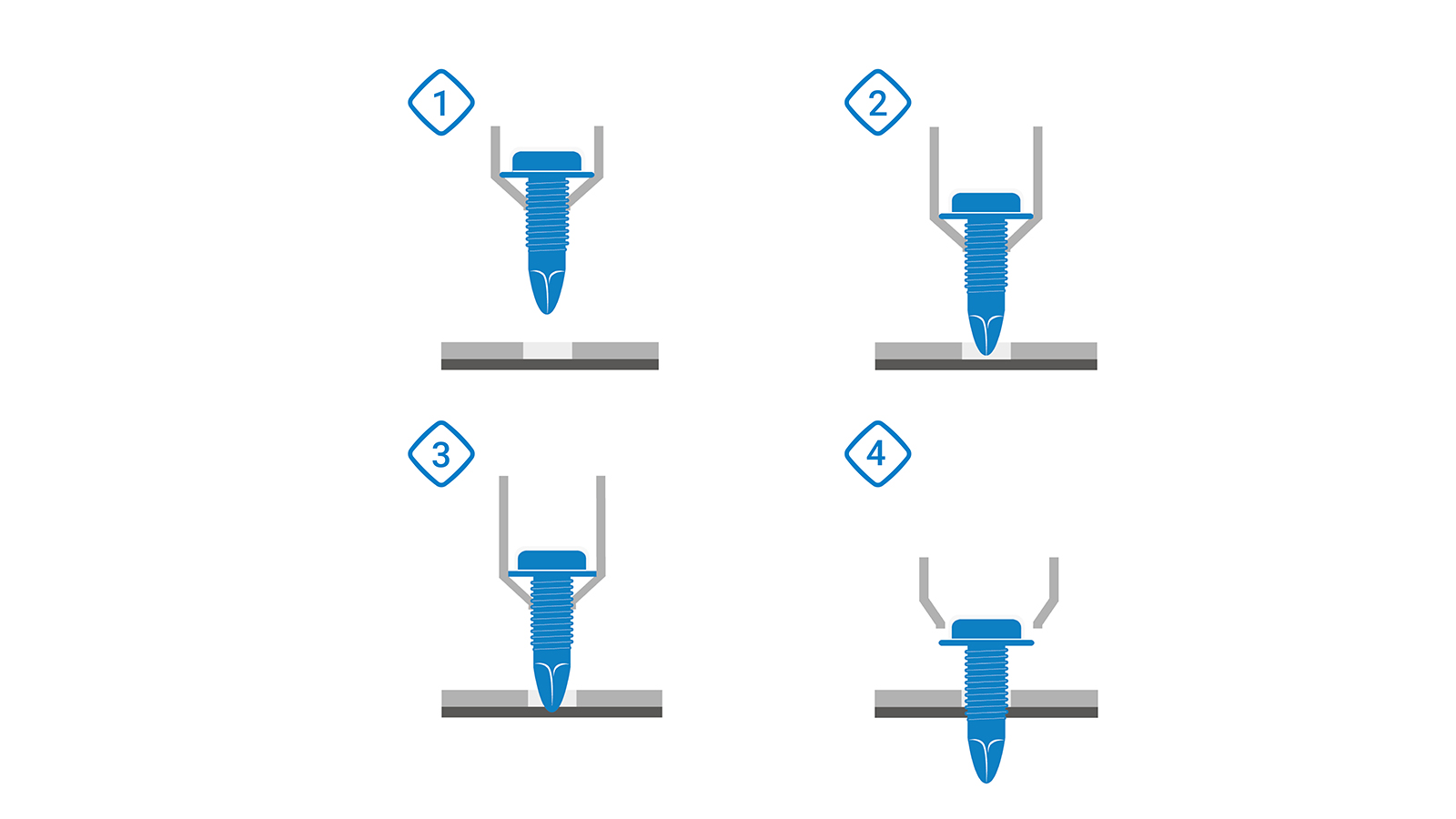

Automatische Vorlochkompensation:

Die Schraube wird von den Klinken so lange geführt, bis Schraubenspitze und -schaft in das Material eingedrungen sind, unabhängig von der Vorlochtiefe. Die Klinken werden geöffnet und der Schraubvorgang kann beginnen.

Die Vorteile:

- Vereinfachtes Ersatzteilmanagement durch standardisierte Varianten

- Erhöhte Prozessverfügbarkeit

- Verringerte NIO-Rate

- Reduzierter Verschleiß

Die Grafik zeigt, wie zuerst der Schrauber auf das Blech zustellt (1). Die Klinken bleiben weiterhin geschlossen (2). Daraufhin dringt die Schraubspitze ein (3). Jetzt erst öffnen sich die Klinken (4).

Aufbau des WEBER Schraubsystems RSF

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenInformieren Sie sich jetzt über den Aufbau des Schraubsystems RSF für das Fließlochschrauben.

Zu unserem Experten

Herr Steidl trägt die Verantwortung über das Produktmanagement der WEBER Gruppe. Seine Spezialisierung liegt dabei auf dem OEM-Produktportfolio, insbesondere auf unserer RSF und TSS. Er arbeitet seit 2004 bei der WEBER Schraubautomaten GmbH und hat seitdem Erfahrungen im Bereich Marketing sowie im Vertriebsinnen- und Außendienst gesammelt, wodurch er genau die Bedürfnisse unserer Kunden kennt.

Fragen und Antworten zum Fließlochformenden Verschrauben

Ist die fließlochformende Verschraubung auch in Kombination mit Klebstoff möglich?

Ja, das ist möglich. Es muss darauf geachtet werden, dass bei Verschraubungen mit Vorlöchern im Bereich des Vorlochs selbst kein Kleber aufgetragen wird, da sich die Spindel selbst verkleben könnte.

Welche Taktzeiten sind beim fließlochformenden Verschrauben erreichbar?

Beim fließlochformenden Verschrauben sind Taktzeiten ab 1,6 Sekunden realisierbar – inklusive Zustellbewegung und Verschraubung.

Mit der Hochgeschwindigkeitsbremse BR-H kann die Zuführgeschwindigkeit der Schrauben von 10 m/s auf bis zu 30 m/s erhöht werden. Dadurch ist das Zuführen selbst bei langen Zuführstrecken von bis zu 20 Metern kein limitierender Faktor im Prozess.

Gibt es Test- oder Musterprojekte mit WEBER-Schraubsystemen?

Ja, in unserem Competence Center führen wir regelmäßig Versuchsreihen und Kundenprojekte durch – inklusive Dokumentation und Serienüberführung.

Wie zuverlässig ist die Prozessüberwachung bei automatisierten Systemen?

Unsere Schraubsysteme verfügen über umfangreiche Überwachungstechnik. Abweichungen im Prozessverlauf werden direkt detektiert, visualisiert und dokumentiert.

Ist die fließlochformende Verschraubung wirtschaftlich für die Serienfertigung?

Ja, die hohe Automatisierbarkeit und der Wegfall vorbereitender Arbeitsschritte machen das Verfahren äußerst wirtschaftlich – insbesondere bei hohen Stückzahlen.

Können auch Mischverbindungen (z. B. Stahl-Alu) fließlochverschraubt werden?

Ja, das Verfahren ist für unterschiedliche Materialkombinationen einsetzbar – sowohl Aluminium-Stahl als auch weitere Mischbauweisen sind möglich.

Für welche Werkstoffe ist die fließlochformende Verschraubung geeignet?

Das Verfahren eignet sich für dünnwandige Metalle, insbesondere Aluminium, Stahl, Guss und Mischmaterialien. Voraussetzung ist eine ausreichende Duktilität des Materials.

Durch Weiterentwicklung der Fügeelemente und Schraubtechnik sind Stahlbleche sind bis 1.200 MPa bei fügbar. Zum Beispiel ein 1,5 mm DP1000 Blech auf 3 mm Alu.

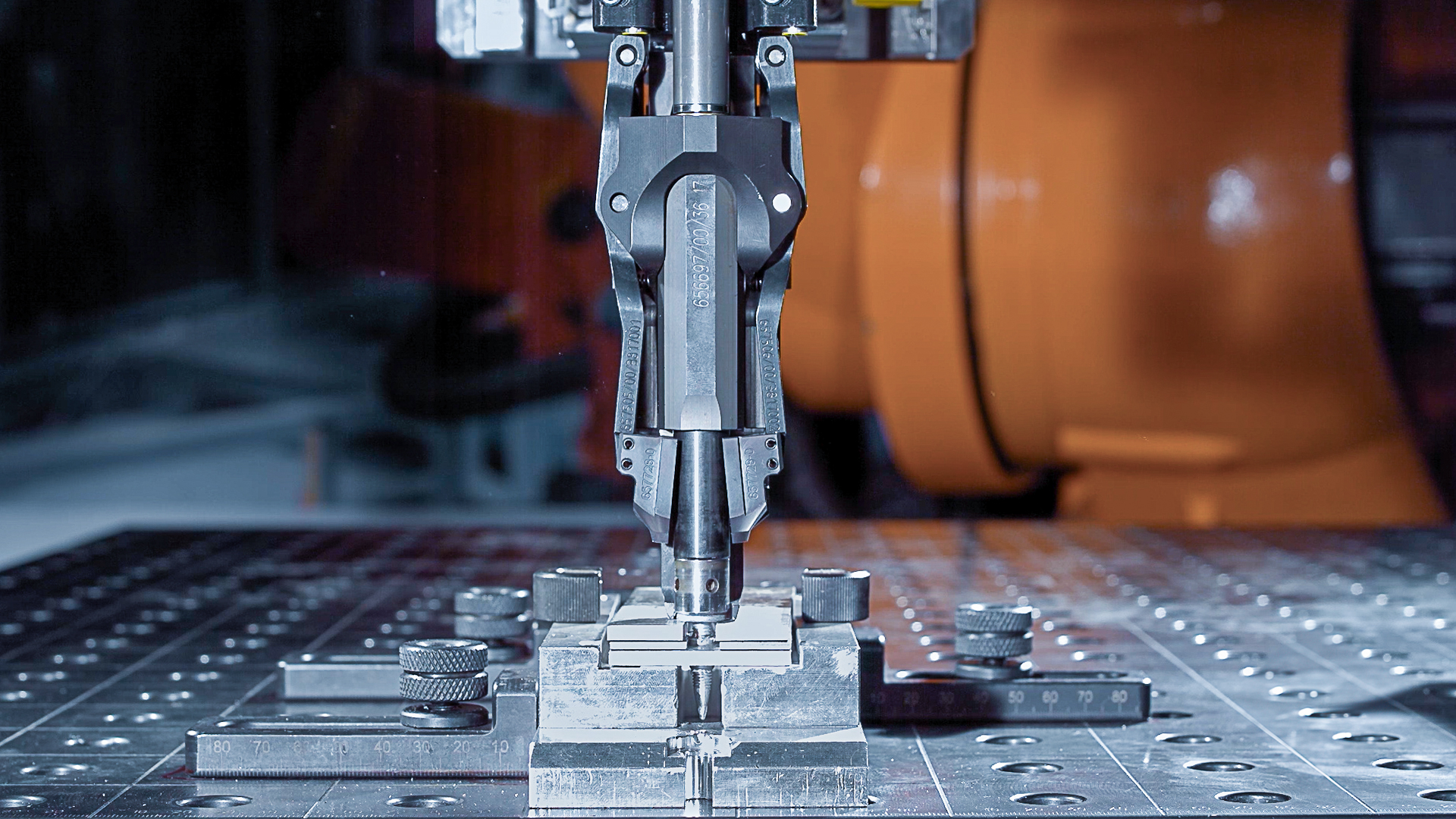

Gibt es eine Möglichkeit zur Stabilisierung beim robotergeführten Fließlochschrauben?

Eine Herausforderung bei der fließlochformenden Verschraubung ist die seitliche Belastung der Schrauben aufgrund des „Roboterschiebens“: Durch die hohen Prozesskräfte (bis 5 kN) und teilweise zusätzlich einer ungünstigen Gelenkposition der Roboterarme kann eine seitliche Scherkraft auf die Schraube wirken, die bis zum Bruch führen kann. Durch einen Signalaustausch der WEBER-Steuerung mit der KUKA-Robotersteuerung kann diese Querkraft über dynamische Kompensation der der Roboterposition verhindert werden. Alternativ bietet WEBER ein mechanisches Modul zur Kompensation der Querkraft durch Translationsbewegung an, das einfach nachgerüstet werden kann.

In welche Richtung lässt ist das Fließlochschrauben möglich?

Das Fügen von Fließlochschrauben kann in 360° bzw. in allen Richtungen erfolgen. Die Schrauben werden im Schraubsystem so fixiert, dass sie bei Überkopfverschraubungen nicht in den Zuführschlauch zurückfallen können.

Wie finde ich heraus, ob mein Bauteil für das Verfahren geeignet ist?

Wir bieten technische Beratung und Machbarkeitsanalysen an. Auf Wunsch führen wir auch Vorversuche oder Bemusterungen mit Ihrem Originalbauteil durch.

Welche Qualitätssicherungsmaßnahmen gibt es beim fließlochformenden Schrauben?

Durch integrierte Sensorik des Schraubsystems werden Prozessparameter wie Eindringtiefe, Gradienten, Drehmoment und Drehwinkel in Echtzeit überwacht und ggf. nachgeregelt. So lassen sich fehlerhafte Verschraubungen zuverlässig erkennen bzw. und durch automatische Anpassung der Parameter vermeiden („Boost-Funktion“).

Wie tief muss ein Bauteil sein, damit es fließlochverschraubt werden kann?

Die Mindestblechstärke hängt vom Schraubentyp ab. In der Regel sind Materialstärken ab ca. 1 mm geeignet. Genaue Anforderungen ergeben sich aus der jeweiligen Applikation.

Die max. Materialdicke kann bis zu 10 mm und mehr betragen.

Ist die fließlochformende Verschraubung für den Leichtbau geeignet?

Ja, gerade im Leichtbau spielt das Verfahren seine Vorteile aus: geringe Bauteildicken, hohe Festigkeit und geringe thermische Belastung des Werkstücks.

Wie unterscheidet sich das fließlochformende Schrauben von herkömmlichen Fügeverfahren?

Im Gegensatz zu Verfahren wie dem Schweißen oder Nieten benötigt die fließlochformende Verschraubung keinen Zugang von beiden Seiten und keine Vorbohrung. Sie erzeugt eine belastbare, lösbare Verbindung in einem einzigen automatisierten Arbeitsgang.

WEBER Schraubautomaten

Die WEBER Schraubautomaten GmbH ist ein familiengeführtes und innovatives Unternehmen, das großen Wert auf eine nachhaltige Gestaltung der Wertschöpfungskette legt. Das Ergebnis sind qualitativ hochwertige Produkte mit höchster Prozesssicherheit, die Produktionsabläufe effizienter machen. Ihr Erfolg ist unser Erfolg.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Turnstile. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen