A megnövelt adagolási sebességet sűrített levegő biztosítja. A WEBER ezért az adagolórendszert a nagyobb anyagterheléshez igazítja. Az adagolás során elsődleges szempont a csavar kíméletes szállítása, különös tekintettel a csavarhegy védelmére.

A nagyobb adagolási sebességet a csavarorsóhoz csatlakozó adagolócső bekötési pontja előtt jelentősen csökkenteni kell. A WEBER ehhez egy szabadalmaztatott BR-H típusú nagysebességű féket alkalmaz, amely egy egyszerű spirálként (körkörös hurok) működik. Az újonnan fejlesztett spirál esetében is a csavar kíméletes és minimális kopással járó szállítása valósul meg.

A WEBER ügyfelei a nagysebességű fék révén jelentős költségelőnyhöz jutnak más gyártók költséges és hibára hajlamos tármegoldásaival szemben, amelyeket az adagolási idő csökkentése céljából alkalmaznak. A csavarozások közötti ciklusidő akár 1,3 másodperccel is lerövidülhet; korábban az orsónak részben várnia kellett a következő csavarra – most azonban az adagolási és csavarozási folyamatok zökkenőmentesen egymásba olvadnak. További előnyt jelent, hogy a WEBER összes rendszere utólagosan is felszerelhető. A spirálfék és a szükséges megerősített tömlőcsatlakozások utólag is integrálhatók minden meglévő csavarozórendszerbe.

A „roboteltolás” minimalizálva

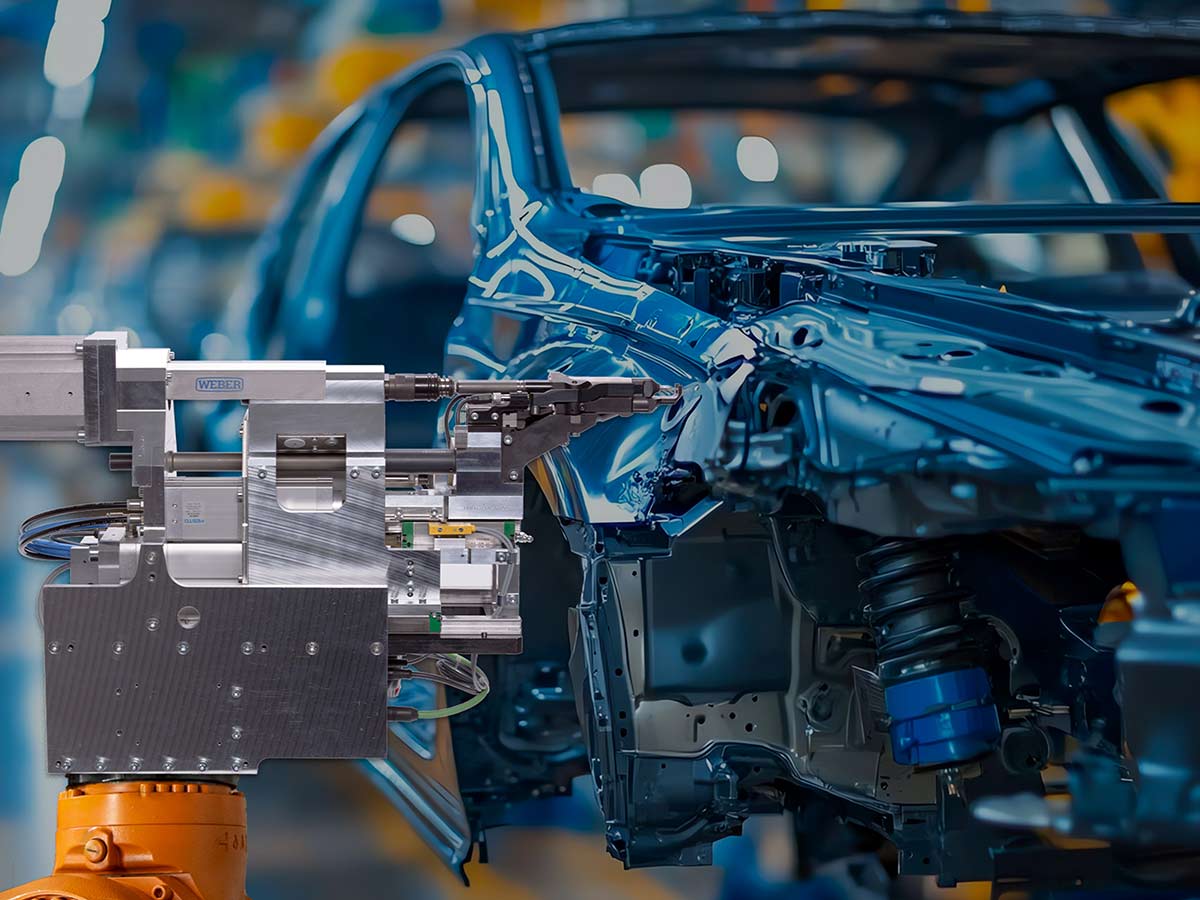

A folyáslyukképző csavarozási folyamat során a csavarorsóra, illetve a csavarra olyan erők hatnak, amelyek egyrészt a szükséges technológiai erőkből, másrészt nem kívánt oldalirányú erőkből tevődnek össze. Robotok használatakor ezek az oldalirányú erők – például a karhatás vagy az ízületi hézagok miatt – a robot néhány milliméteres elmozdulását okozhatják. Ez az úgynevezett „roboteltolás” oda vezethet, hogy a csavar megszorul vagy akár eltörik.

Ráadásul azok az autógyártók, amelyek az RSF25 rendszert folyáslyukképző csavarozáshoz alkalmazzák, egyre gyakrabban használnak nagy szilárdságú acélokat, hogy megfeleljenek a biztonsági és szilárdsági követelményeknek – ami nagy összeszerelő erőt igényel.

A WEBER két költséghatékony megoldást kínál ezekre a csavarozási esetekre, amelyek jelentősen növelik a folyamatbiztonságot.

Az első megoldás a csavarozóban fellépő erőhatások szoftveres adatcseréjén alapul. Különösen a KUKA robotok használata esetén a WEBER további jelcserét valósít meg egy szoftveres interfészen keresztül. Ennek segítségével valós időben cserélhetők az aktuálisan fellépő erőkre vonatkozó adatok a csavarorsó és a robot között. Így biztosítható, hogy a robot az összeszerelés során a legnagyobb erőhatás pillanatában kompenzációs erőt fejtsen ki. Ezáltal az oldalirányú erők több mint 50 %-kal csökkenthetők.

A második megoldás a robotgyártótól függetlenül alkalmazható. Ennek során a csavarozóra egy mechanikus kompenzációs modult szerelnek fel, amely lehetővé teszi a csavarozó oldalirányú elmozdulását, és ezzel ellensúlyozza az oldalirányú erőket. Ez a megoldás szintén 50–60 %-kal csökkenti a nem kívánt oldalirányú erőket.

Jelentős ügyfél-előnyök

Mind a nagysebességű fék, mind pedig a „roboteltolás” csökkentését célzó két megoldás jelentős előnyöket kínál a WEBER ügyfelei számára. Az RSF25 mindkét újítása érezhetően növeli a folyamatbiztonságot. Emellett a spirálfék használatával jelentősen csökkenthetők a ciklusidők, míg az adatcsere vagy a kompenzációs modul lehetővé teszi nagy szilárdságú anyagok csavarozását is. Minden komponens utólag is könnyen beépíthető, így költséghatékony módon valósíthatók meg a szerelési folyamatok – különösen a folyáslyukképző csavarozások – a kívánt minőségben és még nagyobb hatékonysággal. A rendszerkomponensek azonnal elérhetők a piacon és megrendelhetők.